レンズ完成までのプロの技

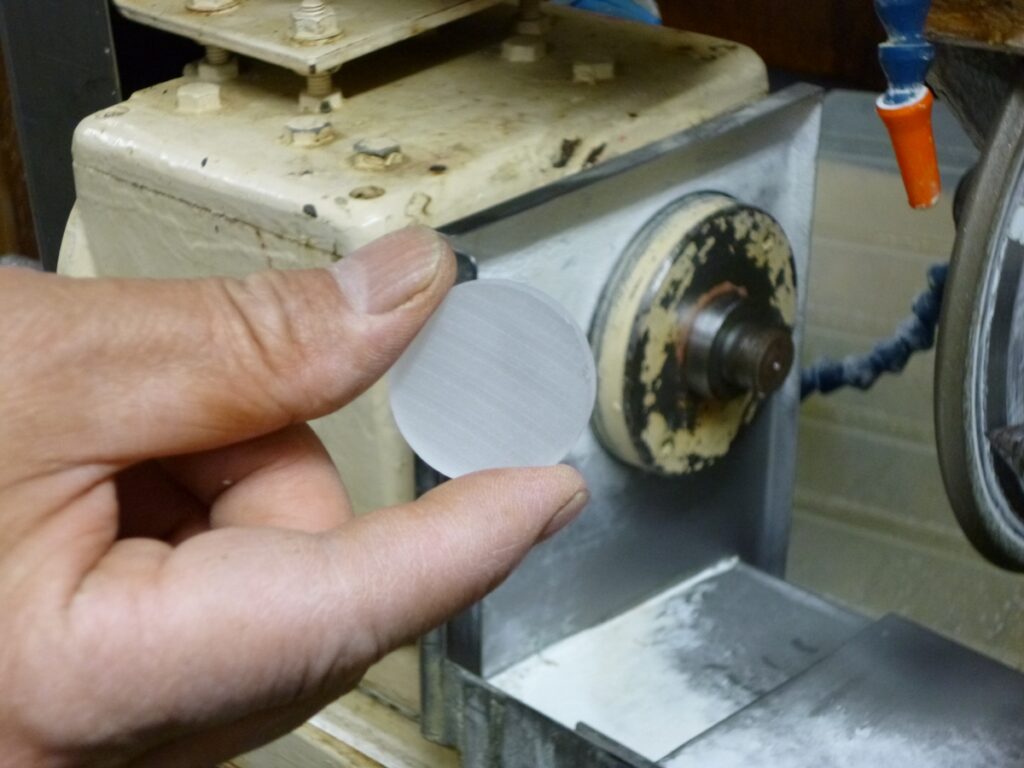

レンズの作成に必要な大きさの硝材を切断機で切断し、丸目機を使って外側を丸く削ります。

必要な大きさに硝材を切断

丸目機で外側を丸く削る

荒ずり。ガラスの表面にカーブジェネレーターで凹凸をつけ、指定表面曲率に近いレンズの形にしていきます。

カーブ成形後

カーブジェネレーターでレンズの表面に曲率(カーブ)をつける。

研削剤を使ってレンズの表面を磨いていきます。

ガラス表面はサブミクロンオーダーで削られます。

砂掛け

精研削

精研削後

精研削が終わった時点では、レンズの表面は曇っています。

研磨することでレンズ表面が透明になります。表面粗さが光の波長の1/10くらいまで小さくなると、光の散乱が減少して透明になります。

この「表面粗さを小さくしてガラス表面を透明にする加工」が「研磨」です。

単体貼による研磨

多数貼による研磨

研磨仕上がり

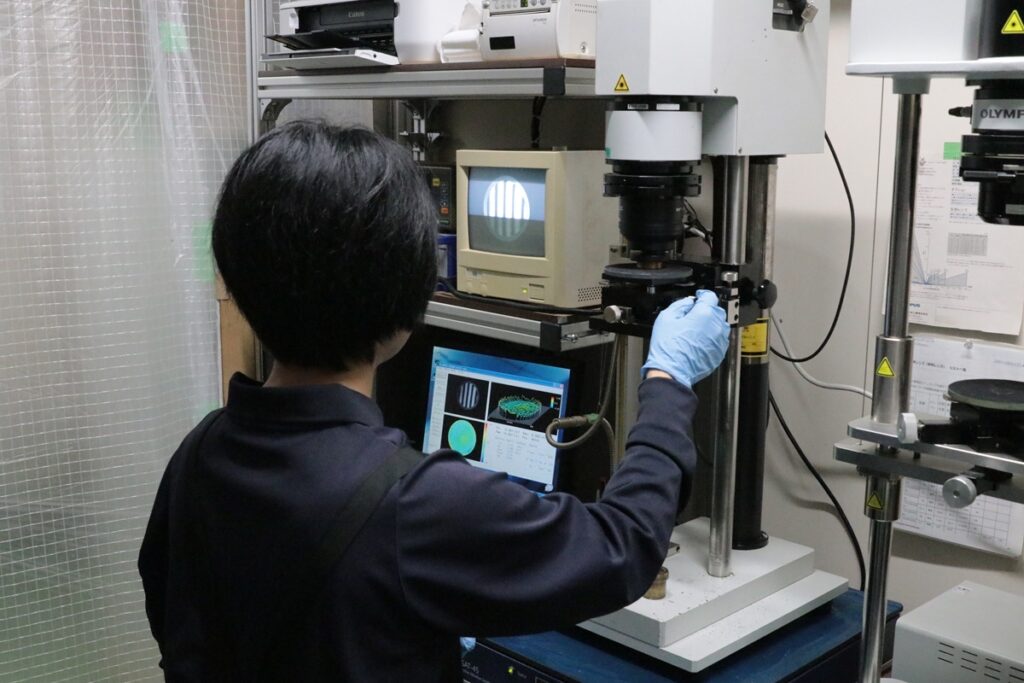

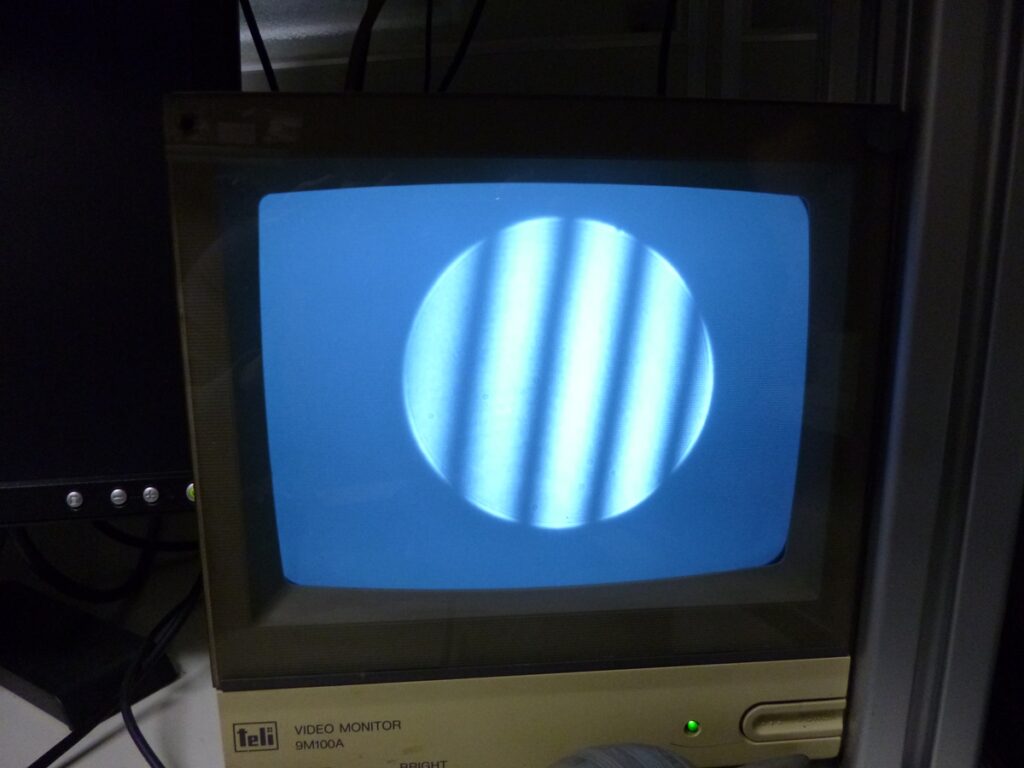

レンズの検査項目は外観、面精度、芯、外径、ニュートン、透過波長など多岐にわたります。これらが図面に記載されている規格内であるか検査を行います。1項 目でも規格外の場合は再製作となります

干渉計による検査

精度確認

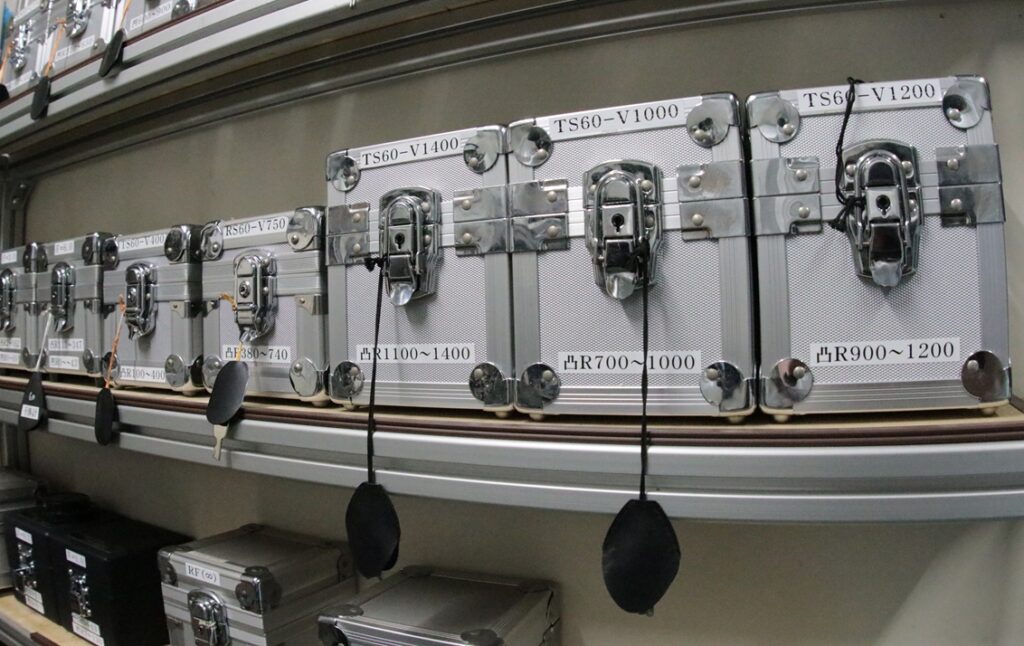

参照レンズは凹凸ともR1500まで完備

お見積り・ご相談は下記からお願いいたします